Термоупругий расчет

Цель работы: выполнить связанную тепловую и прочностную задачу для конструкции приведенной на рисунке 30.

| Тип анализа | Связанный тепловой и прочностной расчет для неоднородной конструкции | ||

| Тип используемого конечного элемента | Двумерный твердотельный (Thermal Solid) | ||

| Тип граничных условий | Назначение температуры узлам сетки | ||

| Возможности | Наложение температурного поля в прочностном анализе в качестве нагрузки |

Рис. 30

Порядок выполнения работы:

1. Определяем тип анализа:

MAIN MENU => PREFERENCES…=> THERMAL => ОК.

2. Выбираем тип используемого элемента, задаём его толщину и определяемся со свойствами материала:

3

2

| 1 |

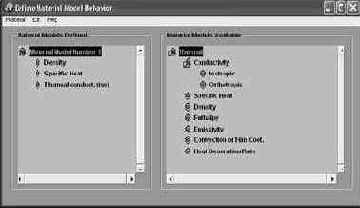

M.M. => PREPROCESSSOR => MATERIAL PROPS => MATERIAL MODELS. Затем, следуя цифрам на рисунке 31, выполняем действия:

A.

– STRUCTURAL => LINEAR => ELASTIC => ISOTROPIC: EX = 2 E11, PRXY = 0.22 => OK;

– STRUCTURAL => DENSITY: DENS = 7800;

– STRUCTURAL => THERMAL EXPANSION COEF => ISOTROPIC: ALPX = 1E-7.

Б.

– THERMAL=> CONDUCTIVITY => ISOTROPIC: KXX = 30;

– THERMAL=> SPECIFIC HEAT: C = 100.

В. MATERIAL => NEW MODEL: 2 => OK.

Г. Первыми двумя пунктами задаем свойства стали, третьим - определяем второй материал. Повторяем пункт 1 и 2, задаем свойства алюминия с параметрами: EX = 1.69E10, PRXY = 0.25, DENS = 2780, ALPX = 1E-6, KXX = 40, C = 80.

3. Строим деталь:

=> –AREAS– RECTANGLE => BY DIMENSIONS… и задаем координаты X1, X2 и Y1, Y2 равные 0, 0.3 и 0, 0.06

соответственно. Нажимаем ОК.

и d, получим точку f.

В. M.M. => PREFERENCES => –MODELING– CREATE

=> –LINES– LINES => STRAIGHT LINE выделяем точки e потом f и нажимаем ОК, получаем линию.

3. Разделяем полученный прямоугольник по построенной линии:

M.M. => PREFERENCES => –MODELING– OPERATE => DIVIDE=> AREA BY LINE => нажимаем на прямоугольник => OK=> нажимаем на линию => OK.

4. Задаем каждой половине свой материал:

M.M. => PREFERENCES => –ATTRIBUTES– DEFINE => PICKED AREAS => выделяем верхнюю половину => OK => OK => PICKED AREAS => выделяем нижнюю половину => OK => MATERIAL NUMBER = 2 => OK.

5. Разбиваем конструкцию:

А. Сначала задаем средний размер грани конечных элементов:

M.M. => PREFERENCES => –MESHING– SIZE CNTRLS => –MANUAL SIZE– –GLOBAL– SIZE и переменной SIZE присваиваем значение 0.01, нажимаем ОК.

Б. Производим разбиение:

M.M. => PREFERENCES => –MESHING– MESH => –AREAS– FREE => PICK ALL.

6. Задаем граничные условия для теплового расчета:

А. M.M. => SOLUTION => –LOADS– APPLY =>

–THERMAL– TEMPERATURE => ON LINES => выделяем линию bd (рис. 32) => OK => VALUE = 20 =>OK.

Б. M.M. => SOLUTION => –LOADS– APPLY =>

–THERMAL– TEMPERATURE => ON LINES => выделяем линию ac (рис. 32) => OK=> VALUE = 40 =>OK.

7. Проводим расчет:

M.M. => SOLUTION => –SOLVE– CURRENT LS => OK.

8. Переключаемся на прочностной анализ, используя результаты теплового:

А. M.M. => PREPROCESSOR => ELEMENT TYPE => SWITCH ELEM TYPE => THERMAL TO STRUCTURAL => OK.

Б. M.M. => SOLUTION => –LOADS– APPLY =>

–STRUCTURAL– TEMPERATURE => FROM THERM ANALY => выбираем файл с расширением *.rth, где *– название рабочего файла => OK.

В. Закрепляем конструкцию по линии ab

(рис. 32):

M.M. => SOLUTION => –LOADS– APPLY => –STRUCTURAL– DISPLACEMENT => ON LINES => выделяем линии ae и eb => OK => ALL DOF => OK.

7. Проводим расчет:

M.M. => SOLUTION => –SOLVE– CURRENT LS => OK.

8. Просматриваем результаты расчета:

А. M.M.=> GENERAL POSTPROC => PLOT RESULTS => –CONTOUR PLOT– NODAL SOLU => DOF SOLUTION TRANSLATION USUM => OK.

Б. M.M. => GENERAL POSTPROC => PLOT RESULTS => –CONTOUR PLOT– NODAL SOLU => STRESS VON MISES => OK.

Содержание отчета: краткие теоретические сведения, подробное описание всех шагов расчета с помощью ANSYS при проведении термоупругого расчета, рисунки состояния детали после приложения нагрузок. Выводы.

Лабораторная работа №8

НЕСТАЦИОНАРНЫЙ ТЕПЛОВОЙ РЕЖИМ

Цель работы: проанализировать воздействие двух точечных источников 1 и 2 тепла на пластину, приведенную на рисунке 33.

|

Тип анализа |

Нестационарный тепловой анализ конструкции |

|

Тип используемого конечного элемента |

Двумерный твердотельный (Solid) |

|

Тип граничных условий |

Конвекция, точечные нелинейные источники тепла |

|

Возможности |

Нелинейная конвекция и тепловой источник |

Порядок выполнения работы:

1. Определяем тип анализа:

MAIN MENU => PREFERENCES… => THERMAL => ОК.

2. Выбираем тип используемого элемента, задаём его толщину и определяемся со свойствами материала:

2. Двойным нажатием раскрываем SPECIFIC HEAT и присваиваем C значение 30.

3. Аналогично раскрываем DENSITY и в поле DENS задаем 2788.

M.M. => PREPROCESSOR => -MODELING– CREATE=> –AREAS– RECTANGLE => BY DIMENSIONS… и задаем координаты X1, X2 и Y1, Y2 равные 0, 0.3 и 0, 0.15 соответственно. Нажимаем ОК.

4. Определяем точки на поверхности пластины, на которых будут находиться источники тепла: M.M. => PREPROCESSOR => –MODELING– CREATE => KEYPOINTS => HARD PT ON AREA => HARD PT BY COORD => выделяем поверхность на которой будет находится точка => OK=> указываем координаты 0.075, 0.5, 0=> HARD PT BY COORD => выделяем поверхность на которой будет находится точка => OK => указываем координаты 0.225, 0.1, 0.

5. Разбиваем конструкцию на конечные элементы:

А. Сначала задаем размер конечных элементов:

M.M. => PREPROCESSSOR => –MESHING– SIZE CNTRLS => –MANUAL SIZE– –GLOBAL– SIZE и переменной SIZE присваиваем значение 0.025, нажимаем ОК.

Б. Производим разбиение:

M.M. => PREPROCESSOR => –MESHING– MESH => –AREAS– FREE => PICK ALL.

6. Выбираем тип анализа:

SOLUTION => –ANALYSIS TYPE– NEW ANALYSIS… => TRANSIENT => OK => OK.

7. Задаем температуру окружающей среды и коэффициент теплопроводности:

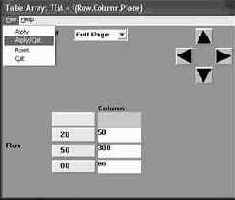

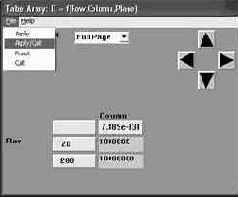

соответственно => OK. В соответствии с рисунком 34 заполняем поля таблицы 1 и потом: FILE => APPLY/QUIT.

8. Задаем источники температуры в точках, в одной постоянный в другой нет:

M.M. => SOLUTION => –LOADS– APPLY => HEAT GENERAT => ON KEYPOINTS => выделяем точку №5 => OK=> BFK = NEW TABLE => OK=> NAME OF NEW TABLE = IT => I, J, K = 2, 1, 1 соответственно. В соответствии с рисунком 35 заполняем поля таблицы 1 и потом: FILE => APPLY/QUIT. Далее повторяем операцию: M.M. => SOLUTION => –LOADS– APPLY => HEAT GENERAT => ON KEYPOINTS => выделим точку №6 => OK => BFK = CONSTANT VALUE, VALUE = 10E6

=> OK.

9. Определим начальную температуру пластины:

M.M. => SOLUTION=> –LOADS– APPLY => INITIAL CONDIT’N => DEFINE => PICK ALL => LAB = TEMP, VALUE = 20 => OK.

M.M. => SOLUTION => –ANALYSIS TYPE– Sol’s Control => Закладка BASIC => Time at end of loadstep = 10; Number of substeps = 50; Закладка Transient => Ramped Loading => OK.

11. Расчет:

12. Просматриваем результаты расчета:

В районе переменного источника тепла выделяем узел и строим график температуры, выделенного узла, в зависимости от времени при помощи команд:

Выводим поле температур в момент времени, когда температура ранее выделенного узла максимальна при помощи команд:

M.M. => GENERAL POSTPROC => –READ RESULTS– BY TIME/FREQ… и M.M. => GENERAL POSTPROC => PLOT RESULTS => –CONTOUR PLOT– NODAL SOLU => DOF SOLUTION => OK.

Содержание отчета: краткие теоретические сведения, подробное описание всех шагов расчета с помощью ANSYS при решении нестационарной тепловой задачи, рисунки состояния детали после приложения нагрузок. Выводы.